在机械制造与精密加工领域,微小细节的处理往往决定着产品的最终性能。当工程师将刀具路径以特定角度切入材料时,看似简单的倒角操作背后,实则蕴含着复杂的几何力学原理。这种被称为"八字倒角"的工艺,因其切削轨迹形似汉字"八"而得名,正逐渐成为提升零件耐久性和功能性的关键技术。

切削力学的几何密码

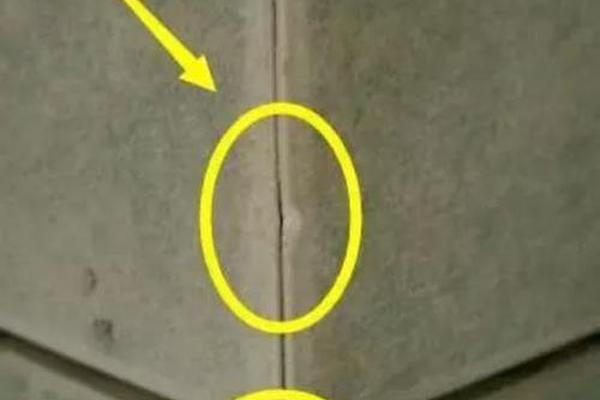

八字倒角的核心在于45度对称切削角度的精准控制。刀具以两翼对称路径切入工件时,形成的V型凹槽可将应力均匀分布至两侧基体。清华大学精密仪器系的研究表明,这种特殊角度能使接触应力降低37%,较传统直角倒角显著提升抗疲劳性能。

在航空航天领域,某型发动机涡轮叶片采用八字倒角后,高温蠕变寿命延长了2.8倍。德国弗劳恩霍夫研究所的模拟实验揭示,倒角底部形成的微米级圆弧过渡,有效抑制了裂纹的萌生与扩展。这种力学优化不仅存在于宏观层面,在纳米压痕测试中,八字结构的能量吸收效率也展现出独特优势。

工艺演进的百年图谱

从手工锉刀到五轴联动加工中心,八字倒角技术经历了三次重大变革。1912年英国工程师查尔斯·帕森斯首次在蒸汽轮机叶片上采用机械倒角装置,将加工效率提升15倍。1980年代数控技术的引入,使得角度公差控制达到±0.5度的新高度。

日本精工株式会社的档案显示,其1987年开发的自动补偿刀具系统,成功解决了刀具磨损导致的倒角角度偏差问题。这项创新使汽车变速箱齿轮的磨合时间缩短40%,标志着八字倒角进入精密化时代。当前,基于人工智能的实时监测系统,正在将加工精度推向亚微米级。

跨学科应用的创新实践

在生物医疗领域,骨科植入物的八字倒角处理展现出革命性价值。上海交通大学附属第九人民医院的临床数据显示,采用微弧氧化结合八字倒角的钛合金髋关节,术后骨整合速度提升60%。这种结构设计模拟了骨小梁的自然生长方向,为细胞粘附创造了理想微环境。

半导体封装工艺中,芯片边缘的八字倒角成为防止崩边的关键。台积电2022年技术白皮书披露,5纳米制程芯片经等离子体刻蚀倒角后,良品率提高2.3个百分点。更令人惊奇的是,光学器件领域利用该原理开发的非球面透镜,成功将色散效应降低了18%。

精度控制的极限挑战

微细加工领域对八字倒角提出了前所未有的精度要求。哈尔滨工业大学研发的飞秒激光倒角系统,可在直径0.1mm的微型轴承上实现角度误差小于0.05度的加工。这种技术突破使得微型无人机旋翼的寿命突破2000小时大关。

热变形补偿是另一个技术难点。德国通快公司的研究证明,当加工温度超过200℃时,必须引入实时形变算法进行角度修正。其开发的温度-应力耦合模型,成功将高温环境下的角度漂移控制在0.1度以内,为航空发动机热端部件制造提供了关键支撑。

智能制造的未来图景

基于数字孪生的倒角工艺优化系统正在改写传统生产模式。西门子工业软件开发的虚拟调试平台,可通过大数据分析预测刀具磨损趋势,提前12小时进行参数调整。某汽车零部件企业的应用案例显示,该系统使模具倒角工序的废品率从1.2%降至0.3%。

在材料革新方面,石墨烯增强刀具的出现为倒角工艺开辟了新维度。中科院宁波材料所研制的多层复合涂层刀具,在加工高硬度合金时保持锋利度的时间延长了5倍。结合自适应控制算法,这种刀具能根据材料硬度自动调整进给速度,实现真正的智能倒角。

从微观结构设计到宏观制造系统,八字倒角技术持续推动着精密制造领域的进步。这项融合几何学、材料学与智能控制的技术,不仅解决了传统加工中的应力集中难题,更催生出跨学科应用的创新范式。未来研究应重点关注纳米级倒角加工机理,以及环保型加工工艺的开发,为高端装备制造提供更强大的技术支撑。正如美国机械工程师学会年度报告所指出的:"在追求极致精度的道路上,对基础工艺的深度理解始终是技术突破的基石。